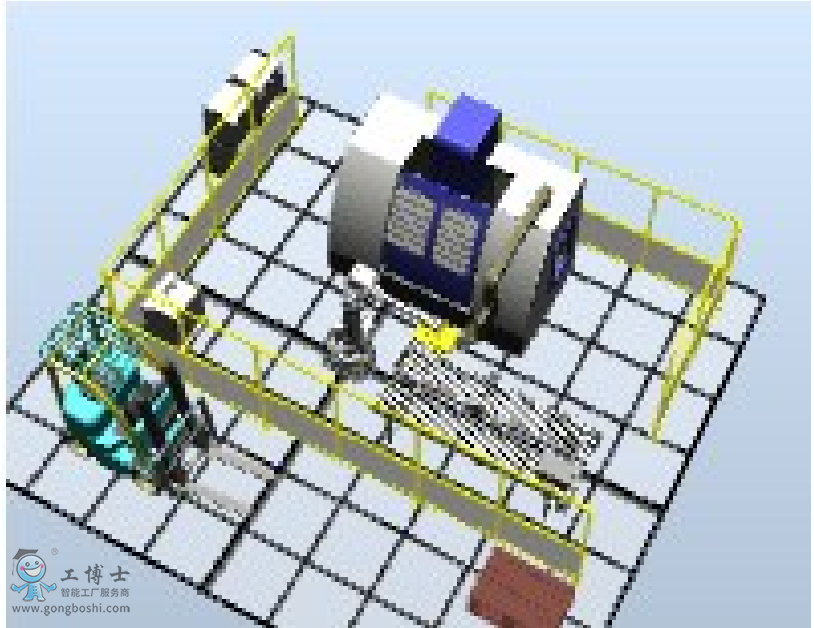

工艺流程与系统方案设计本 系统研究主要使用ABB 1410型号的工业机器人,其具有工 作范围大、到达距离长、结构紧凑的特点,能高效与铣床进行上 下料动作,机器人采用现场编程与离线编程进行示教,离线编程 使用RobotStudio 仿真软件进行,主要对ABB工业机器人的上下料的路径进行优化,其仿真环境如图1所示。

图1 ABB 工业机器人仿真器人

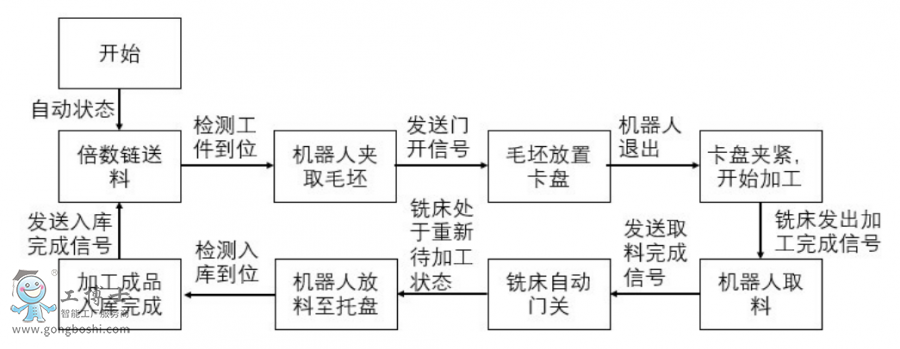

铣床为西门子828D数控铣床,工业机自动上下料与西门子 数控铣床加工前后信号动作紧密结合,本设计有两个不同位置的取料、放料区,分别进行加工零件的出库、入库工序,上下料自 动化布局在系统中的每个工位分别由不同模块组成,主要是通 过视觉、传感器识别工件的加工状态,由毛坯出库至加工完成到 ***后的成品入库,根据其加工零件的特点,选用自主设计的夹 具,该夹具直接与工业机器人第六轴的执行末端连接,通过工业 机器人挂在DeviceNet网络上的标准I/O板DSQC652上的信号与 外部电磁阀线圈进行控制。同时工业机器人的自动上下料动作 与西门子数控铣床进行多个I/O信号进行交互,加工前工业机器 人需处于安全状态,在与铣床准备好状态、零件处于加工状态、 加工完成状态等都进行信号交互,从而完成整个自动化上下料 的过程控制。上下料自动控制的具体工艺流程如下:1步,倍 数链运送托盘至取料工位,传感器检测到工件毛坯托盘到位;第 二步,工业机器人接收到工件到位信号,末端执行器通过夹爪夹 取零件毛坯,按工业机器人优化的运动轨迹,发送铣床门开信 号,如何将毛坯放置于铣床卡盘上,放置好后卡盘执行夹紧动 作;第三步,工业机器人机械臂退出西门子数控铣床,数控铣床 自动门关闭,执行机械零件加工;第四步,机械零件加工完毕,执 行自动门开并发送信号至工业机器人,工业机器人进行取料动 作,机械臂到达在安全点后,卡盘打开;第五步,工业机器人夹取 已经加工好的零件,按照预设的轨迹,放置于放料托盘,开始入 库,并发出加工完成信号至铣床 PMC,准备进行下一零件的加 工。图2为自动上下料加工的工艺流程图。

图2 自动上下料加工的工艺流程

上下料自动化改造系统设计

数控铣床自动门、自动卡盘改造设计 本设计主要用ABB 1410型号的机器人如图2所示,它具有 工作范围大、到达距离长、结构紧凑的特点,对于与铣床进行自 动上下料动作,能高效完成配合动作,机器人采用现场编程与仿 真模拟运动路径的方法进行研究,铣床主要以西门子828D数控 铣床进行上下料系统研究,在其原有基础上,将原来的铣床虎钳 换成气动卡盘,通过电磁阀驱动气动的推缸来直接控制其夹紧 与松开,其信号直接由铣床PMC控制,同时改进防护门的设计, 新增一个气动的推缸来实现数控铣床自动门的设计,自动门两 端都安装有限位开关,其信号直接传到数控系统的 PMC,新增 M65、M66辅助功能指令对数控铣床实现门开门关控制,通过铣 床的I/O与工业机器人的DSQC652标准板I/O信号对接,从而读 取铣床的状态。其中铣床自动门的部分PMC程序如图3所示。

数控铣床自动门、自动卡盘改造设计 本设计主要用ABB 1410型号的机器人如图2所示,它具有 工作范围大、到达距离长、结构紧凑的特点,对于与铣床进行自 动上下料动作,能高效完成配合动作,机器人采用现场编程与仿 真模拟运动路径的方法进行研究,铣床主要以西门子828D数控 铣床进行上下料系统研究,在其原有基础上,将原来的铣床虎钳 换成气动卡盘,通过电磁阀驱动气动的推缸来直接控制其夹紧 与松开,其信号直接由铣床PMC控制,同时改进防护门的设计, 新增一个气动的推缸来实现数控铣床自动门的设计,自动门两 端都安装有限位开关,其信号直接传到数控系统的 PMC,新增 M65、M66辅助功能指令对数控铣床实现门开门关控制,通过铣 床的I/O与工业机器人的DSQC652标准板I/O信号对接,从而读 取铣床的状态。其中铣床自动门的部分PMC程序如图3所示。

图3 自动门部分程序

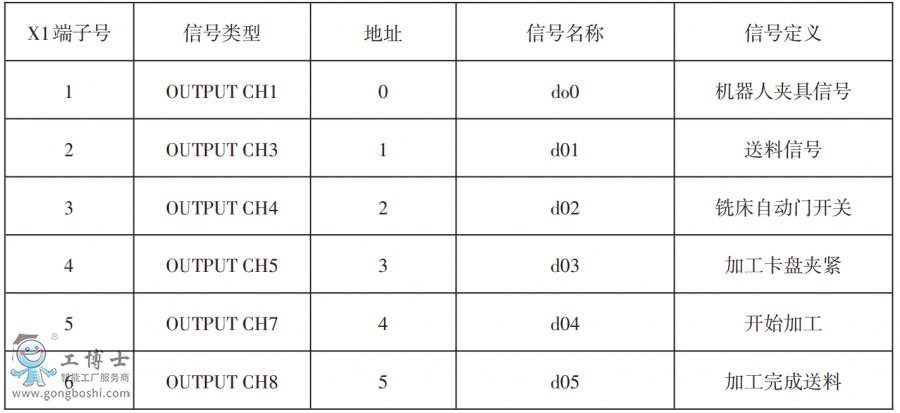

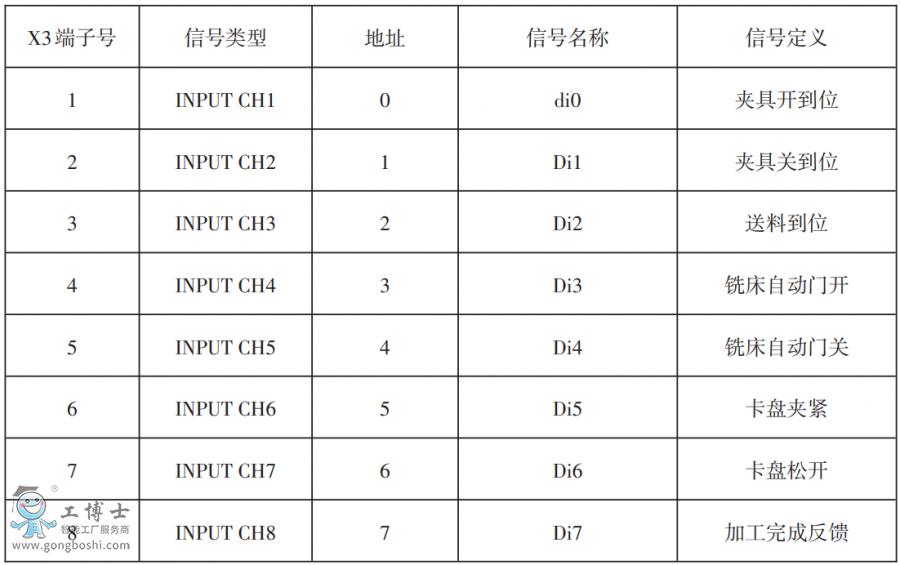

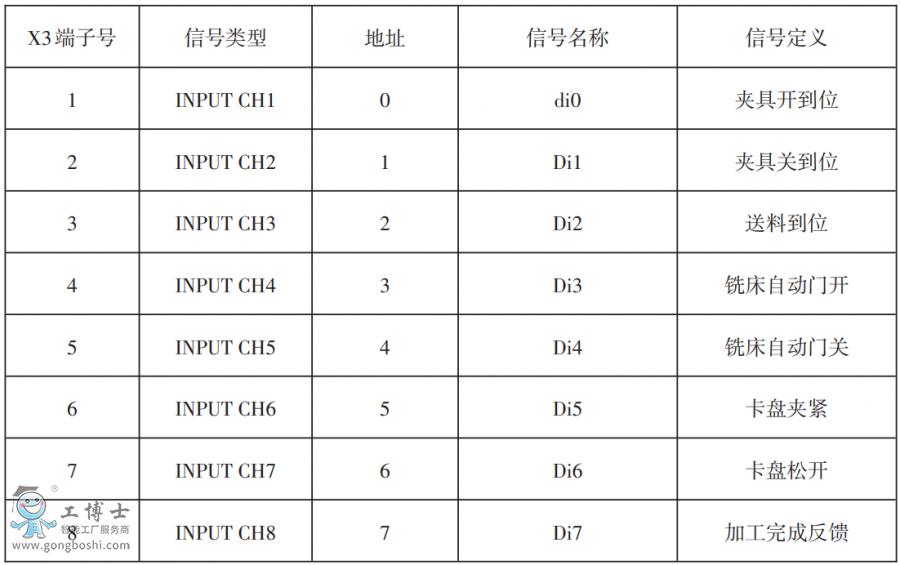

自动化上下料的电路设计 ABB工业机器人与铣床、外部设备通讯交互信号的为ABB 的DSQC652板,主要提供16个数字输入信号和16个数字输出信 号的处理,其中用于外部连接的信号分配的信号如下:

表1 DSQC652标准板X1信号定义

表2 DSQC652标准板X3信号定义

表2 DSQC652标准板X3信号定义

在示教器DSQC652板使用X1数字输出接口与X3数字输入 接口引脚,do1作为启动供料倍数链信号,do5为加工完成倍数链 入库信号,do0外接气动电磁阀的线圈来控制机器人夹具状态, do2、do3、do4输出信号为与数控铣床交互信号,输入信号为外部 控制状态的反馈信号,用于工业机器人与数控铣床自动的送料、 取料、放料过程的信号反馈,从而实现自动上下料系统控制。 3.3 工业机器人优化程序设计 工业机器人不仅需要对加工零件关键点位进行示教,定义 合理的工具、工件坐标,同时对其加工零件加工情况实行实时存 储记录,建立系统参数变量,方便对加工零件进行数据统计,也 可新增西门子 S1200 PLC 和触摸屏,与工业机器人进行通讯连 接,实时显示加工零件情况,根据DSQC652标准板分配的I/O地 址,编写工业机器人的RAPID程序。 工业机器人自动上下料部分程序: PROC main() Set do1;!启动供料 WaitDI di2, 1; !等待供料到位信号 incr Count; !计数 MoveAbsJ Hone1\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; ! 取毛坯安全点 Get Material, "D_ position";!取毛坯子程序 MoveAbsJ Hone1\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; MoveAbsJ Hone2\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; ! 数控机床加工前安全点 Set do2;!自动门开信号 WaitDI di3, 1;!门开到位信号 Put Material, " CNC_chuck";!机器人放置毛坯到卡盘子程序 MoveAbsJ Hone2\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ;! 退出至安全点 Set do3;!卡盘夹紧毛坯 WaitDI di5, 1; !夹紧到位 Reset do2; !自动门关 WaitDI di4, 1; !门关到位 Set do4; !开始加工 WaitDI di7, 1; !机器人等待加工完成信号 Reset do4; Reset do3;WaitDI di6, 1; !卡盘松开到位 Set do2; !自动门开 WaitDI di3, 1; MoveAbsJ Hone2\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; Get Material, " CNC_chuck";!机器人去加工完成物料子程序 调用 MoveAbsJ Hone2\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; Reset do2; !自动门关 WaitDI di4, 1; MoveAbsJ Hone3\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; ! 物料入库安全点 Put Material, " W_position";!子程序调用,加工完成入库放置 点 MoveAbsJ Hone3\NoEOffs, v200, fine, toolGJ\WObj:=wobjGJ; Set do8;!启动入库信号 incr reg2; WaitTime 1: Reset do8; ENDPROC ENDMODULE

以上程序经过多次验证,***终调试都成功实现了从出库到 加工,再到入库的流程,运行的机器人轨迹路线合理,无奇异点 出现,机器人的程序通俗易懂,便于维护人员在此基础上添加新 功能,同时对于不同毛坯的加工,只需要重新示教毛坯的位置点,再由CNC铣床执行相应的加工程序即可。

结果展示模块 通过上述产品的定性与定量计算,风险项各项风险值的展 示,实现产品风险计算,找出影响市场中产品质量安全的关键 因素。

以上程序经过多次验证,***终调试都成功实现了从出库到 加工,再到入库的流程,运行的机器人轨迹路线合理,无奇异点 出现,机器人的程序通俗易懂,便于维护人员在此基础上添加新 功能,同时对于不同毛坯的加工,只需要重新示教毛坯的位置点,再由CNC铣床执行相应的加工程序即可。

结果展示模块 通过上述产品的定性与定量计算,风险项各项风险值的展 示,实现产品风险计算,找出影响市场中产品质量安全的关键 因素。

利用 Python 语言,通过对工/商业电动/热食品加工设 备,国家监督抽查、地方监督抽查、风险监测、委托检测、国内召 回、网络舆情信息数据进行分析与处理,建立数据库、信息风险 信息查询系统及风险评估系统。此计算系统可以实现数据库 中所有产品的风险评估,根据风险项目风险的计算与排序,找 出产品潜在危险高的项目,实现全国范围内的食品机械产品的 风险监测与预警,从而为监管部门提供监管新方向参考,为企 业提供提升产品质量指明方向,帮助提升国内食品机械产品的 质量安全。点,再由CNC铣床执行相应的加工程序即可。

- 下一篇:ABB机器人-四大家族优势对比

- 上一篇:ABB机器人-物料搬运导轨,承载科技的力量

QQ

QQ